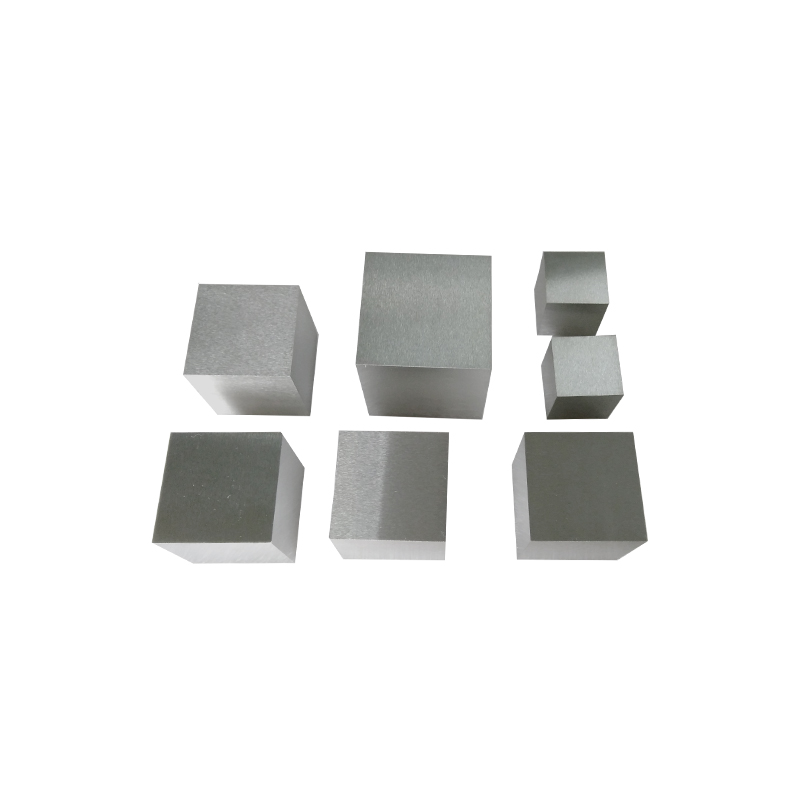

Nagy rugalmassági modulusú molibdén lemezek speciális fémlemezek olyan alkalmazásokhoz, amelyek kivételes merevséget, magas hőmérsékleti stabilitást és méretpontosságot igényelnek. Ezeket a lemezeket széles körben használják a repülőgépiparban, az elektronikában, a félvezetőgyártásban és a csúcstechnológiás ipari területeken, ahol a mechanikai merevség és a hőstabilitás kritikus fontosságú.

A molibdén, mint tűzálló fém, a magas olvadáspont, az alacsony hőtágulás és a kiváló mechanikai tulajdonságok egyedülálló kombinációjával rendelkezik. Rugalmassági modulusának ötvözési és feldolgozási technikákkal történő optimalizálásával a gyártók olyan lemezeket állítanak elő, amelyek jelentős mechanikai igénybevételt képesek ellenállni deformáció nélkül, így a fejlett mérnöki alkalmazások nélkülözhetetlen elemeivé válnak.

Anyagtulajdonságok és összetétel

A nagy rugalmassági modulusú molibdén lemezeket úgy tervezték, hogy kiemelkedő teljesítményt nyújtsanak igényes körülmények között is. Tulajdonságaikat a precíz összetétel és az ellenőrzött feldolgozás szabja meg.

Mechanikai tulajdonságok

Ezek a lemezek nagy Young-modulussal rendelkeznek, ami kivételes merevséget és deformációval szembeni ellenállást biztosít. A tipikus rugalmassági modulusértékek 320 és 340 GPa között mozognak, ami lehetővé teszi, hogy az anyag megőrizze méretpontosságát nagy mechanikai terhelés mellett is.

Termikus tulajdonságok

A molibdén lemezek kiemelkedő hővezető képességet és alacsony hőtágulást biztosítanak, minimális torzítást biztosítva magas hőmérsékleten. Ez a tulajdonság különösen kritikus az űrrepülőgép-alkatrészek, precíziós optika és félvezető szubsztrátumok esetében, amelyek gyors hőmérséklet-változást tapasztalnak.

Korrózió és vegyszerállóság

Ezek a lemezek ellenállnak az oxidációnak és a korróziónak magas hőmérsékleten. A védőbevonatok vagy ötvözőelemek tovább javíthatják a kémiai stabilitást, így alkalmasak a zord ipari környezetben való használatra.

Gyártási és feldolgozási technikák

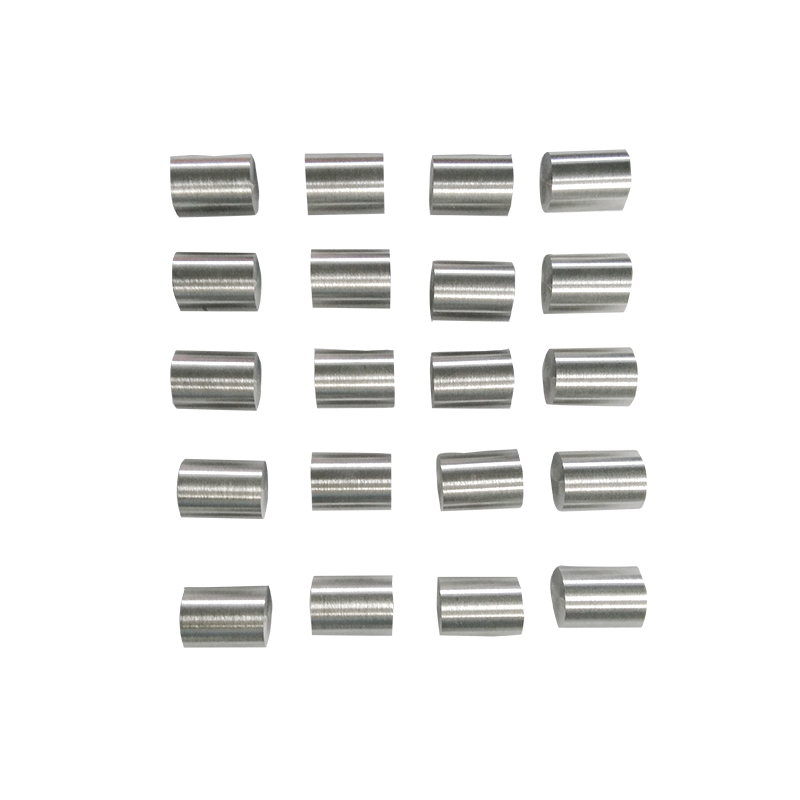

A nagy rugalmassági modulusú molibdénlemezek előállítása precíz kohászati eljárásokat igényel az egyenletes mikrostruktúra, a nagy sűrűség és a kiváló felületi minőség biztosítása érdekében.

Porkohászat

A porkohászat magában foglalja a molibdén por előformába történő préselését, majd ezt követően magas hőmérsékleten történő szinterezést. Ez az eljárás nagy sűrűséget, egyenletes szemcseszerkezetet és állandó mechanikai tulajdonságokat ér el. A további hengerlési és izzítási lépések javítják a felületi minőséget és a simaságot.

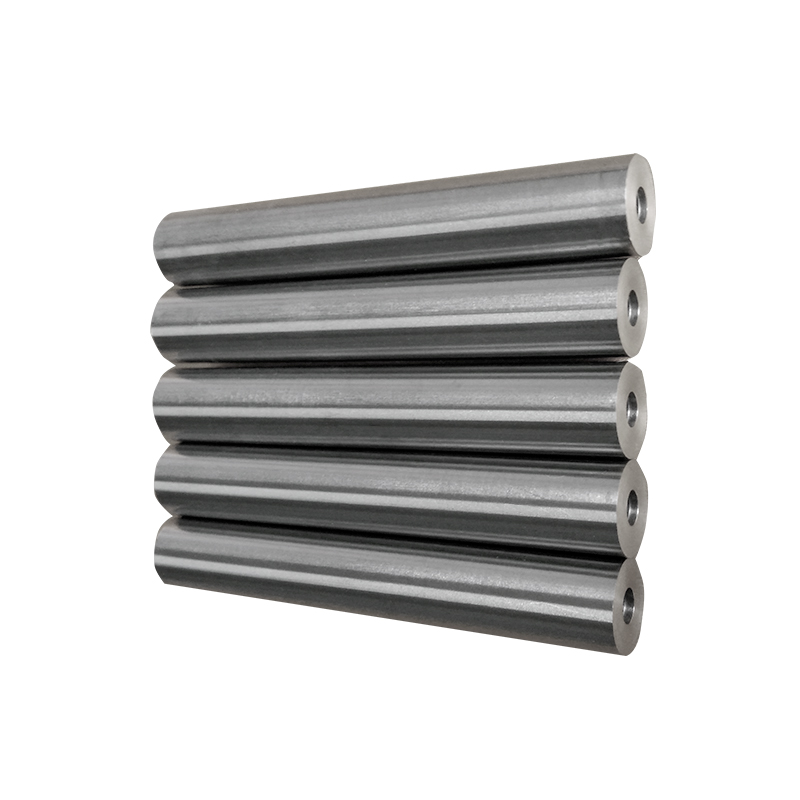

Meleg és hideg hengerlés

A lemezeket gyakran meleg és hideg hengerléssel dolgozzák fel a kívánt vastagság, síkság és mechanikai tulajdonságok elérése érdekében. A meleghengerlés javítja a rugalmasságot, míg a hideghengerlés a merevséget és a felületi simaságot, ami kritikus a precíziós alkalmazásokhoz.

Hőkezelés

A szabályozott hőkezelés stabilizálja a mikrostruktúrát és növeli a rugalmassági modulust. Az izzítás csökkenti a belső feszültségeket és javítja a méretstabilitást, biztosítva a lemezek teljesítményének megőrzését hőciklus és mechanikai terhelés mellett.

Alkalmazások a haladó iparágakban

A nagy rugalmassági modulusú molibdénlemezek a nagy pontosságot, hőstabilitást és mechanikai merevséget igénylő iparágak szerves részét képezik.

Repülőgép-alkatrészek

A szerkezeti elemekben, műholdkeretekben és hőpajzsokban használt lemezek szilárdságot és hőstabilitást biztosítanak extrém körülmények között. Alacsony hőtágulásuk megakadályozza a deformációt a precíziós űrrepülési szerelvényekben.

Félvezető és elektronika

A félvezetőgyártásban a molibdénlemezek ostyák, elektródatartók és vákuumkemence-alkatrészek szubsztrátumaként szolgálnak. A magas rugalmassági modulus minimális hajlítást vagy deformációt biztosít, ami kritikus a mikrogyártás pontosságához.

Optika és precíziós műszerek

A teleszkópok, tükrök és precíziós mérőműszerek esetében ezek a lemezek megőrzik a síkságot és a méretstabilitást, ellenállnak a termikus és mechanikai igénybevételnek.

Ipari és energetikai alkalmazások

A nagy rugalmassági modulusú molibdénlemezeket kemenceelemekben, magas hőmérsékletű formákban és áramfejlesztő berendezésekben használják. A terhelés alatti deformációval szembeni ellenállásuk biztosítja a megbízhatóságot az energiaigényes környezetben.

Összehasonlítás más fémekkel

Más tűzálló és szerkezeti fémekhez képest a nagy rugalmassági modulusú molibdénlemezek egyedülálló merevséget, hőstabilitást és korrózióállóságot egyesítenek.

| Tulajdon | Molibdén lemez | Volfrám lemez | Acéllemez |

| Rugalmas modulus (GPa) | 320-340 | 400-410 | 200-210 |

| Hőtágulás (10^-6/K) | 4.8 | 4.5 | 12-15 |

| Olvadáspont (°C) | 2620 | 3420 | 1450 |

| Korrózióállóság | Magas | Magas | Mérsékelt |

Minőségi szabványok és tesztelés

A nagy rugalmassági modulusú molibdénlemezek szigorú tesztelésen esnek át a mechanikai, termikus és kémiai teljesítmény biztosítása érdekében.

- Rugalmassági modulus és szakítószilárdság mérés univerzális vizsgálógépekkel

- Felületi síkosság és méretvizsgálat precíziós metrológiai eszközökkel

- Hőciklusos tesztek a magas hőmérsékleti stabilitás értékelésére

- Kémiai elemzés a tisztaság és az ötvözettartalom ellenőrzésére

Alkalmazási tippek és bevált gyakorlatok

A nagy rugalmassági modulusú molibdénlemezek teljesítményének maximalizálása érdekében elengedhetetlen a gondos kiválasztása és kezelés.

- Válassza ki a megfelelő vastagságot és felületi minőséget a terhelés és a hőigények alapján

- Kerülje a gyors mechanikai ütéseket, amelyek a nagy merevség ellenére mikrorepedéseket okozhatnak

- Az oxidáció és a szennyeződés elkerülése érdekében tartsa fenn a megfelelő tárolást

- Konzultáljon az anyagbeszállítókkal a speciális, magas hőmérsékletű alkalmazásokhoz optimalizált ötvözet opciókról

Következtetés

A nagy rugalmassági modulusú molibdén lemezek nélkülözhetetlenek a kivételes mechanikai merevséget, hőstabilitást és vegyszerállóságot igénylő iparágakban. Speciális tulajdonságaik a precíz gyártással és minőség-ellenőrzéssel párosulva ideálissá teszik őket repülési, félvezető-, optika- és ipari alkalmazásokhoz.

Az anyagtulajdonságok, a gyártási módszerek és a legjobb kezelési gyakorlatok megértésével a mérnökök és tervezők optimalizálhatják a teljesítményt és a hosszú élettartamot, biztosítva a megbízható működést a legigényesebb környezetben is.