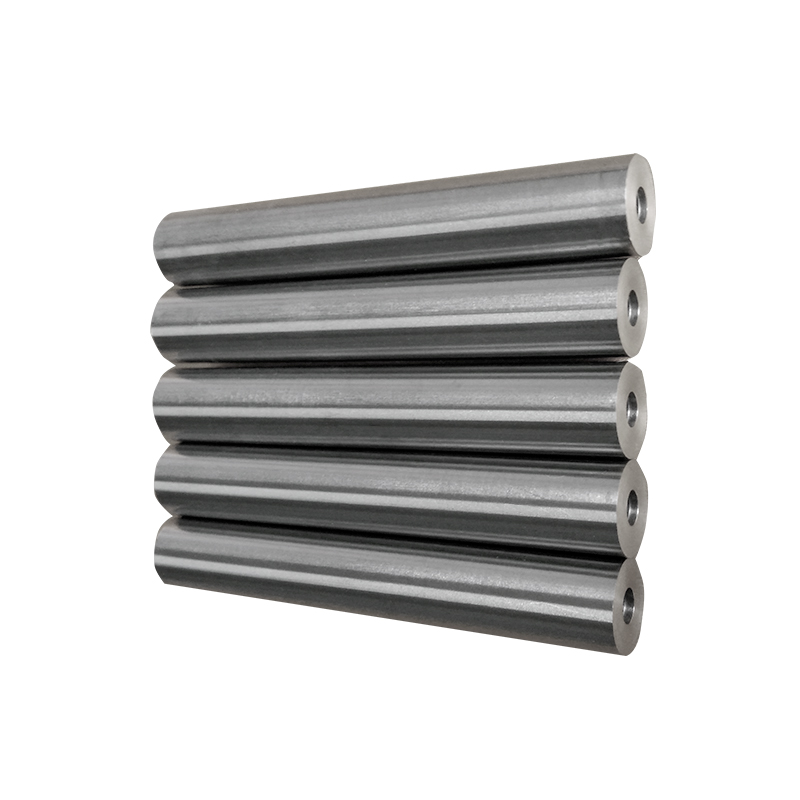

A polírozott volfrámrudat kivételesen sima felületi kiképzése jellemzi, amely a volfrámban rejlő tulajdonságokkal párosul, mint például az ultramagas olvadáspont, a nagy sűrűség, a kiváló keménység, valamint az erős kopás- és korrózióállóság. A polírozás eltávolítja a szinterezés vagy megmunkálás után esetlegesen megmaradó felületi hibákat, mikrorepedéseket és egyenetlenségeket, ami jobb méretpontosságot és felületi integritást eredményez.

Ez a javított felületminőség nem pusztán esztétikai. Számos ipari és műszaki alkalmazásban a felületi érdesség közvetlenül befolyásolja a súrlódást, az elektromos teljesítményt, a termikus viselkedést és az élettartamot. Ennek eredményeként a polírozott volfrámrudakat gyakran olyan igényes környezetekhez írják elő, ahol a megbízhatóság és a pontosság kritikus fontosságú.

Kulcsfontosságú iparágak, amelyek polírozott volfrámrudakat igényelnek

A polírozott volfrámrudakat az iparágak széles körében használják, mivel extrém körülmények között is stabilan teljesítenek. Annak megértése, hogy hol és miért használják őket, segít tisztázni, hogy egy adott alkalmazáshoz mely specifikációk valóban szükségesek.

Repülési és védelmi alkalmazások

A repülésben és a védelemben az anyagok magas hőmérsékletnek, intenzív mechanikai igénybevételnek és korrozív környezetnek vannak kitéve. Polírozott wolfram rudak gyakran használják vezetőrendszerekben, ellensúlyokban, giroszkópos alkatrészekben és magas hőmérsékletű szerkezeti részekben. A polírozott felület csökkenti a súrlódást és javítja a mozgó szerelvények konzisztenciáját, ami elengedhetetlen a precíziós vezérlésű rendszerekben.

Védelmi célokra a wolfram nagy sűrűsége ideálissá teszi a kinetikus energiakomponensekhez és a sugárzás árnyékolásához. A polírozott felület szűk tűréseket és kiszámítható teljesítményt biztosít, amelyek kritikusak a biztonságra érzékeny alkalmazásokban.

Elektronika és félvezető gyártás

Az elektronikai ipar a polírozott volfrámrudakat elektromos vezetőképességük, hőstabilitásuk és felületi simaságuk miatt értékeli. Gyakran használják elektródaként, érintkezőcsapként, fűtőelemként és tartórudaként a félvezető-gyártó berendezésekben.

Ilyen környezetben még a kisebb felületi hibák is szennyeződéshez vagy inkonzisztens elektromos érintkezéshez vezethetnek. A polírozott wolfram rúd minimálisra csökkenti a részecskeképződést, és stabil teljesítményt biztosít a hosszabb, magas hőmérsékleten történő működés során.

Orvosi és tudományos berendezések

Az orvosi képalkotó és tudományos műszerek gyakran nagy sűrűségű és kiváló méretstabilitású anyagokat igényelnek. A polírozott volfrámrudakat sugárzásvédő alkatrészekben, kollimátorokban és precíziós műszeralkatrészekben használják. Sima felületük megkönnyíti a tisztítást és a sterilizálást, ami különösen fontos orvosi környezetben.

Laboratóriumi körülmények között a polírozott rudakat olyan kísérleti berendezésekben is használják, ahol állandó felületi feltételek szükségesek az ismételhető eredmények biztosításához.

Ipari gyártás és szerszámozás

Az ipari gyártásban a polírozott volfrámrudak kopásálló alkatrészekként, lyukasztószerszámként és magas hőmérsékletű kemencék támasztójaként szolgálnak. A polírozott felület csökkenti az egymáshoz illeszkedő alkatrészek kopását, meghosszabbítja az élettartamot és csökkenti a karbantartási gyakoriságot.

Az olyan alkalmazások, mint az üvegformázás, a fémfeldolgozás és a hőkezelés, a wolfram azon képességén alapulnak, hogy szélsőséges hőmérsékleten is megőrizze szilárdságát, míg a polírozás zökkenőmentes kölcsönhatást biztosít más anyagokkal.

Általános alkalmazási forgatókönyvek és teljesítményigények

A különböző alkalmazások eltérő teljesítménykövetelményeket támasztanak a polírozott volfrámrúddal szemben. Ezeknek a forgatókönyveknek a megértése segít szűkíteni a megfelelő specifikációt, szükségtelen túltervezés nélkül.

- Magas hőmérsékletű környezet, amely méretstabilitást és oxidációs ellenállást igényel.

- Precíziós mechanikus rendszerek, ahol az alacsony súrlódás és a sima mozgás elengedhetetlen.

- Konzisztens vezetőképességet és hőátadást igénylő elektromos vagy termikus alkalmazások.

- Sugárárnyékolás vagy ellensúly alkalmazása, ahol a sűrűség és a pontosság a legfontosabb.

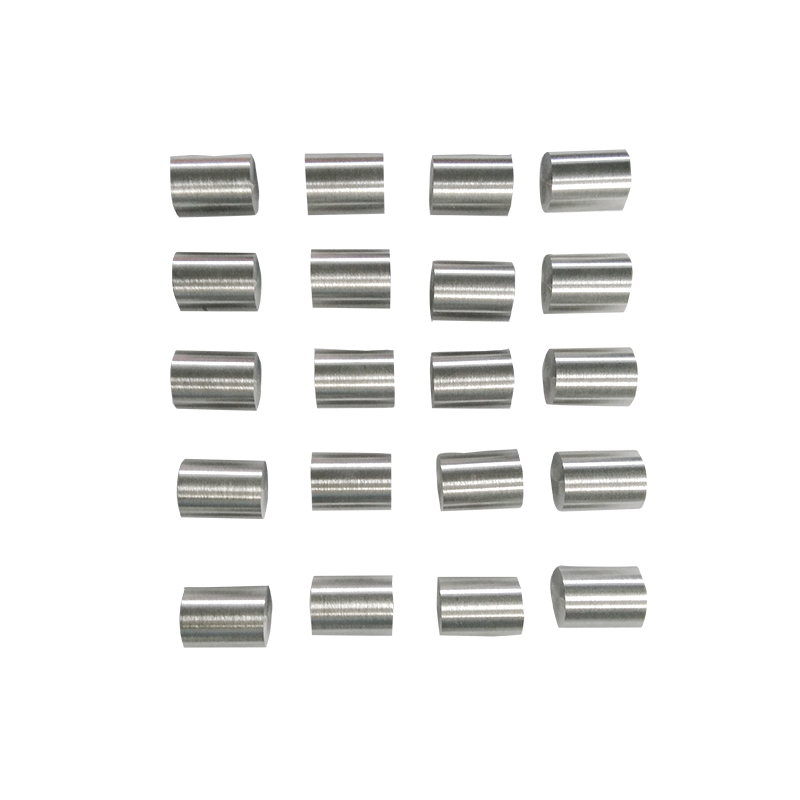

Hogyan válasszuk ki a megfelelő átmérőt és hosszt

Az átmérő és a hossz alapvető specifikációk, amelyek befolyásolják a mechanikai szilárdságot, súlyt és a meglévő szerelvényekkel való kompatibilitást. A vastagabb rúd általában nagyobb merevséget és kopásállóságot biztosít, míg a vékonyabb rúd nagyobb pontosságot és kisebb súlyt biztosít.

A hossztűrés ugyanilyen fontos, különösen az igazítást vagy a forgási egyensúlyt igénylő alkalmazásoknál. A precíziós rendszerekben használt polírozott volfrámrudakat szigorú mérettűréssel kell gyártani, hogy biztosítsák az egyenletes teljesítményt a tételekben.

Tisztasági szintek és anyagösszetétel

A volfrám tisztasága közvetlenül befolyásolja a mechanikai és termikus tulajdonságokat. A nagy tisztaságú, tipikusan 99,95% feletti polírozott volfrámrudakat előnyben részesítik elektronikai, orvosi és félvezető alkalmazásokhoz, ahol a szennyeződést minimálisra kell csökkenteni.

Ipari szerszámokhoz vagy ellensúlyokhoz való felhasználás esetén valamivel alacsonyabb tisztaság elfogadható, ha a mechanikai szilárdság és a költséghatékonyság az elsődleges szempont. A tisztaság és a teljesítmény közötti kompromisszum megértése segít optimalizálni mind a funkciót, mind a költségvetést.

Felületkezelési és érdességi követelmények

A felületi érdesség kritikus tényező, amely megkülönbözteti a polírozott volfrámrudakat a szabványos rudaktól. A finomabb felületkezelés csökkenti a súrlódást, javítja a kopásállóságot, valamint javítja a vizuális és méretbeli minőséget.

A csúszóérintkezőt, elektromos interfészt vagy tisztatéri környezetet tartalmazó alkalmazások gyakran szigorú érdességértékeket adnak meg. A megfelelő polírozási fokozatú rúd kiválasztása biztosítja, hogy a teljesítmény követelményei szükségtelen feldolgozási költségek nélkül teljesüljenek.

Specifikáció-összehasonlítás áttekintése

| Specifikáció | Ajánlott | Legfontosabb előny |

| Magas tisztaságú | Elektronika, Orvosi | Alacsony szennyezettség |

| Finom felületkezelés | Precíziós mozgás | Csökkentett súrlódás |

| Nagyobb átmérő | Szerszámok, Ellensúlyok | Nagyobb erő |

A teljesítmény és a költségek egyensúlya

Nem minden alkalmazáshoz szükséges a lehető legmagasabb tisztaság vagy a legfinomabb polírozás. A polírozott volfrámrúd túlzott specifikációja növelheti a költségeket anélkül, hogy arányos haszonnal járna. A gyakorlati kiválasztási folyamat értékeli a tényleges működési feltételeket, a várható élettartamot és a teljesítménytűréseket.

A specifikációknak a valós követelményekhez való igazításával a gyártók és mérnökök megbízható teljesítményt érhetnek el, miközben fenntartják a költségszabályozást és az ellátás stabilitását.

Tájékozott specifikációs döntés meghozatala

A megfelelő polírozott wolfram rúd kiválasztása az alkalmazási környezet és a funkcionális igények világos megértésével kezdődik. Az olyan tényezők, mint a hőmérséklet, a mechanikai terhelés, a felület kölcsönhatása és a tisztasági követelmények vezérelnek minden specifikáció kiválasztását.

Ha átgondolt választják ki, a polírozott volfrámrúd kivételes tartósságot, pontosságot és teljesítményt biztosít, így megbízható alkatrészt jelent a repülési, elektronikai, orvosi és ipari alkalmazásokban.