Az ipari anyagok hatalmas világában a molibdénhuzal az egyik legfigyelemreméltóbb és legsokoldalúbb alkatrész. Kivételes szilárdságáról, hőállóságáról és vezetőképességéről ismert, létfontosságú szerepet játszik az elektronikától és a repüléstől a világításig és az orvosi berendezésekig. De pontosan mitől is olyan értékes a molibdénhuzal, és miért válik egyre nélkülözhetetlenebbé a mai high-tech világban? Merüljünk el mélyen tulajdonságaiban, gyártásában és széles körű alkalmazásaiban, hogy feltárjuk ipari jelentőségét.

1. Mi az a molibdénhuzal?

Molibdén huzal egy finom fémhuzal, amely molibdénből (kémiai jele Mo), egy ezüstös-szürke átmeneti fémből készül, magas, 2623°C-os (4753°F) olvadásponttal. Ez az egyik legkeményebb ismert fém, amely a mechanikai szilárdság, az elektromos vezetőképesség és a korrózióállóság kivételes kombinációját kínálja.

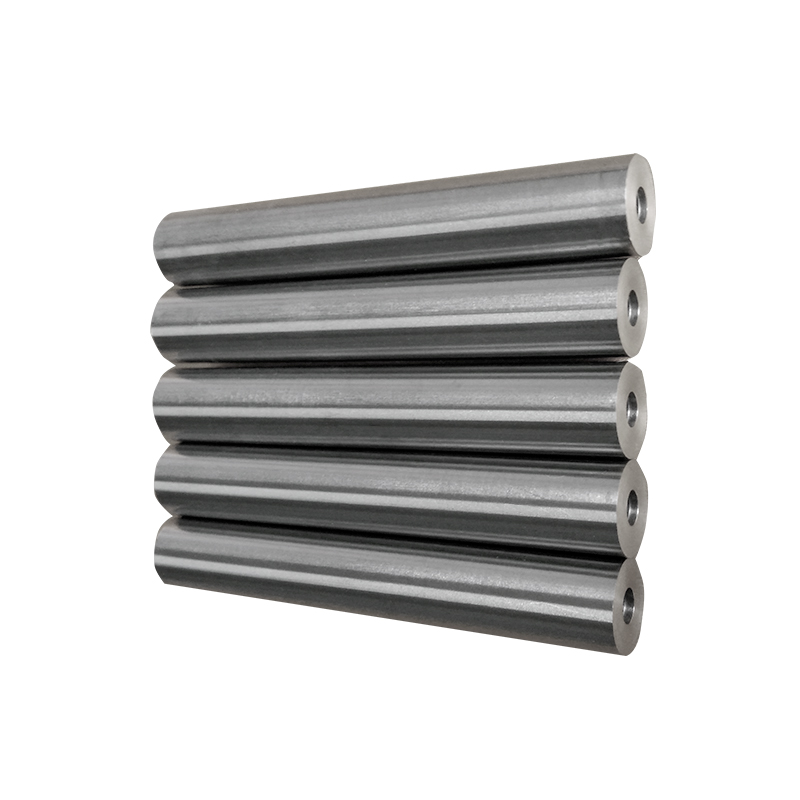

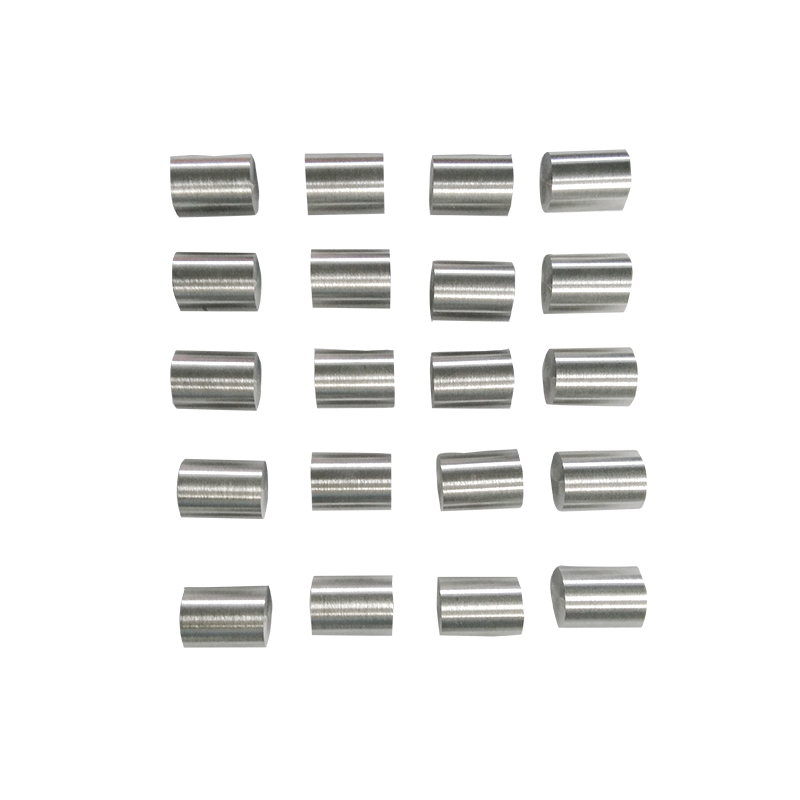

Huzal formájában a molibdént vékony szálakba vagy szálakká húzzák, amelyek elektromos fűtőelemekhez, elektródákhoz, vágószerszámokhoz és szerkezeti támasztékokhoz használhatók szélsőséges környezetben. Mivel még magas hőmérsékleten is megőrzi tulajdonságait, a molibdénhuzalt gyakran választják más anyagok, például acél vagy volfrám helyett, amikor a stabilitás és a tartósság kritikus fontosságú.

2. Hogyan készül a molibdénhuzal?

A molibdénhuzal előállítása több precíz lépésből áll, amelyek célja a tisztaság és a szilárdság megőrzése.

- Nyersanyag-előkészítés: A folyamat molibdénkoncentrátummal kezdődik, amelyet általában molibdenitércből (MoS₂) nyernek. A koncentrátumot pörkölve molibdén-oxidot (MoO3) hoznak létre.

- Redukciós eljárás: Az oxidot hidrogéngázzal redukálják magas hőmérsékleten, hogy tiszta molibdénport kapjanak.

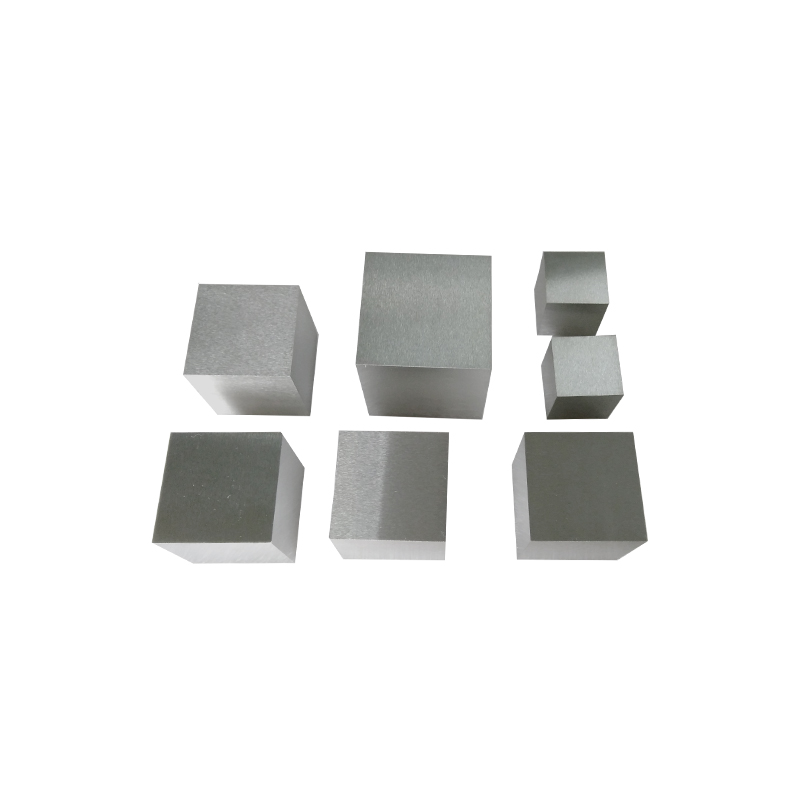

- Préselés és szinterezés: A finom port nyomás alatt tömörítik és szinterezik (olvadás nélkül hevítik), hogy sűrű molibdén rudakat képezzenek.

- Meleg és hideg megmunkálás: A rudakat kovácsolják, hengerelik, és egy sor szerszámon keresztül huzallá húzzák. Az eljárás megköveteli a hőmérséklet és a nyomás gondos ellenőrzését a ridegség elkerülése érdekében.

- Lágyítás: A huzalt hőkezelték a belső feszültség enyhítése és a rugalmasság javítása érdekében.

- Felületkezelés: Az alkalmazási igényektől függően a huzal polírozáson, pácoláson vagy bevonatoláson eshet át a fokozott korrózióállóság érdekében.

A végtermék egy nagy tisztaságú, sima és egyenletes huzal, amely deformáció vagy degradáció nélkül képes ellenállni az extrém körülményeknek.

3. A molibdénhuzal legfontosabb tulajdonságai

A molibdénhuzal egyedülálló fizikai és kémiai tulajdonságai miatt tűnik ki más ipari anyagok közül:

- Magas olvadáspont: Az egyik legmagasabb az összes fém között (2623°C), ideális magas hőmérsékletű alkalmazásokhoz.

- Kiváló szilárdság: Megőrzi mechanikai integritását még hőterhelés alatt is.

- Magas elektromos és hővezetőképesség: hatékony energiaátvitelt biztosít az elektromos alkatrészekben.

- Korrózióval és oxidációval szembeni ellenállás: Jól teljesít zord környezetben és vegyi expozícióban.

- Alacsony hőtágulás: Minimalizálja az alaktorzulást a fűtési és hűtési ciklusok során.

- Jó megmunkálhatóság: Könnyebben alakítható és feldolgozható, mint a volfrám, miközben összehasonlítható teljesítményt nyújt.

- Méretstabilitás: Megőrzi alakját és toleranciáját extrém körülmények között is.

Ezek a jellemzők a molibdénhuzalt alapvető anyaggá teszik azokban az iparágakban, amelyek megbízhatóságot és pontosságot igényelnek.

4. A molibdénhuzal alkalmazásai

A molibdénhuzal termikus, elektromos és mechanikai tulajdonságainak kombinációja számos iparágban lehetővé teszi a használatát.

A. Elektronika és félvezetők

Kiváló vezetőképessége és stabilitása miatt a molibdénhuzalt széles körben használják elektronikai alkatrészekben. A gyakori alkalmazások a következők:

- Ólomhuzalok és támasztócsapok vákuumcsövekben és diódákban.

- Fűtőelemek kemencékben és félvezető berendezésekben.

- Elektródaanyagok magas hőmérsékletű és vákuumrendszerekben.

- Izzószáltartók izzókban és katódsugárcsövekben (CRT).

A félvezetőiparban a molibdént előnyben részesítik a szilíciummal való kompatibilitása és a magas feldolgozási hőmérsékletek reakció vagy deformáció nélküli elviselése miatt.

B. Világítási ipar

A LED-ek széles körű elterjedése előtt a molibdénhuzal a halogén- és izzólámpák kulcsfontosságú eleme volt, bevezető vezetékként és izzószál-tartóként szolgált. Még ma is fontos a speciális világítási rendszerekben, mint például:

- Nagy intenzitású kisülőlámpák

- Kvarc halogén izzók

- Projektor és színpadi világítás

Hő- és oxidációállósága hosszú élettartamot és stabil teljesítményt biztosít.

C. Repülés és védelem

Repülési alkalmazásokban az anyagoknak ellenállniuk kell a szélsőséges hőmérsékleteknek, feszültségeknek és sugárzásnak. A molibdénhuzalt a következőkben használják:

- Sugárhajtómű alkatrészek

- Rakéta és űrhajó szerkezetek

- Hőpajzsok és kötőelemek

A volfrámhoz képest könnyű súlya és kiváló szilárdság-tömeg aránya ideálissá teszi a kritikus űrhajózási tervekhez.

D. Fémvágás és -megmunkálás (EDM)

A molibdénhuzal egyik legjelentősebb modern felhasználási módja az elektromos kisüléses megmunkálás (EDM). A szikraforgácsolásnál egy vékony huzal elektródaként működik, hogy elektromos szikrák segítségével precíz formákat vághasson keményfémekben.

A molibdénhuzalt részesítik előnyben az EDM-ben a következők miatt:

- Nagy szakítószilárdság hosszú vágási futásokhoz

- Törésállóság nagy sebességű körülmények között

- Kiváló vezetőképesség a stabil szikrakisülés érdekében

Általában a precíziós gyártási iparágakban használják, mint például a formagyártás, a repülőgép-alkatrészek és az orvosi eszközök gyártása.

E. Orvosi és tudományos berendezések

Tisztasága és biokompatibilitása miatt a molibdénhuzal a következő területeken alkalmazható:

- Röntgencsöves filamentek és orvosi képalkotó eszközök

- Sebészeti műszerek és implantátumok (meghatározott ötvözetekből)

- Laboratóriumi fűtőelemek és hőelemtartók

Stabilitása és megbízhatósága kritikus fontosságú az állandó teljesítményt igénylő, nagy pontosságú műszerek számára.

5. Összehasonlítás: molibdénhuzal vs. volfrámhuzal

A molibdént és a volfrámot gyakran hasonlítják össze hasonló tulajdonságaik miatt, de vannak alapvető különbségek:

| Tulajdonság | Molibdén | Volfrám |

| Olvadáspont | 2623 °C | Olvadáspont: 3422 °C |

| Sűrűség | 10,22 g/cm³ | 19,25 g/cm³ |

| Erő-tömeg arány | Magasabb | Lejjebb |

| Megmunkálhatóság | Könnyebb | Nehezebben |

| Költség | Lejjebb | Magasabb |

| Alkalmazások | EDM, elektronika, repülés | Magas hőmérsékletű szálak, hegesztés, vákuumkemencék |

A molibdénhuzal kiváló egyensúlyt biztosít a teljesítmény és a költség között, így ideális olyan alkalmazásokhoz, ahol szükségtelen a wolfram extra sűrűsége és hőállósága.

6. A tisztaság és az ötvözés szerepe

A molibdénhuzalt gyakran 99,95% feletti tisztasággal állítják elő, ami stabil elektromos és mechanikai teljesítményt biztosít. Az ötvözés azonban javíthat bizonyos tulajdonságokat:

- TZM ötvözet (titán-cirkónium-molibdén): növeli az erőt és a kúszásállóságot.

- Molibdén-rénium (Mo-Re): Javítja a rugalmasságot és a magas hőmérsékleti stabilitást.

- Lanthanated molibdén: Javítja a megmunkálhatóságot és csökkenti a törékenységet.

A gyártók a huzal végső alkalmazásától függően különböző összetételeket választanak ki.

7. Fenntarthatóság és újrahasznosítás

A molibdén újrahasznosítható és környezetbarát fém. Ellentétben sok ipari anyaggal, hulladékból visszanyerhető és újrafelhasználható jelentős tulajdonságvesztés nélkül. Az újrahasznosítási folyamat magában foglalja a használt alkatrészek olvasztását és a molibdén tisztítását az új termékekben való újrafelhasználáshoz.

Ezenkívül a molibdén alapú alkatrészek energiahatékonysága és hosszú élettartama hozzájárul a fenntarthatósági célok eléréséhez azokban az iparágakban, amelyek a hulladék- és energiafogyasztás csökkentésére törekszenek.

8. Kihívások és megfontolások

Noha a molibdénhuzal rendkívül előnyös, bizonyos kihívásokkal is jár:

- Törékenység alacsony hőmérsékleten: Hideg környezetben törékennyé válhat, ha nincs megfelelően ötvözve.

- Oxidáció magas hőmérsékleten: Vákuumot vagy inert atmoszférát igényel, ha levegőben 400°C felett használják.

- Feldolgozási nehézség: Pontosságra van szükség a húzás és a lágyítás során a felületi repedések elkerülése érdekében.

E kihívások ellenére a kohászat és a felületi bevonatok fejlődése jelentősen javította teljesítményét és sokoldalúságát.

9. Jövőbeli trendek és innovációk

A molibdénhuzal jövője a technológiai innovációban és a fejlett gyártásban rejlik:

- Nanostrukturált molibdén huzalok: jobb szilárdságot és vezetőképességet kínálnak kisebb átmérőknél.

- 3D nyomtatás és additív gyártás: A molibdénport és huzalt nagy teljesítményű alkatrészek előállítására használják a repülőgépiparban és a védelemben.

- Hibrid vezető anyagok: Molibdén kombinálása szén- vagy kerámiaszálakkal rugalmas elektronikai és energiarendszerekhez.

- Zöldenergia-alkalmazások: Napelemes érintkezőkben és hidrogéntermelő elektródákban használják.

Ahogy a globális iparágak a fenntarthatóság és a nagy hatékonyságú anyagok felé tolódnak el, a molibdénhuzal szerepe várhatóan még tovább fog bővülni.

Következtetés: Egy fém, amely formálja a modern fejlődést

Tehát miért elengedhetetlen a molibdénhuzal a modern iparban és technológiában?

Mert áthidalja a szakadékot az erő, a stabilitás és a fenntarthatóság között. A félvezetőktől az űrhajókig biztosítja a modern mérnöki elvárásoknak megfelelő megbízhatóságot. Nyomás alatti teljesítménye – szó szerint és átvitt értelemben – a precíziós gyártás, az elektronika és az energiarendszerek sarokkövévé tette.

Az innováció által vezérelt világban a molibdénhuzal bizonyítja, hogy a legkisebb alkatrészek is képesek a legerősebb hatást kifejteni. Ez nem csak egy huzal – ez a haladás alapja, táplálja a korszakunkat meghatározó technológiákat.